Programmation rapide et fiable des usinages cinq axes

Institut de robotique et de mécatronique du DLR (DLR-RM) | Oberpfaffenhofen, Allemagne

L’usinage simultané 5 axes – uniquement lorsqu’il n’est pas possible de faire autrement. Telle a été pendant des années la devise de la production mécanique de l’Institut de robotique et de mécatronique du Centre aérospatial allemand (DLR). Avec l’introduction du logiciel CAO/FAO hyperMILL d’OPEN MIND incluant la technologie de simulation VIRTUAL Machining et la fonction BEST FIT, les choses ont changé. En effet, les spécialistes de l’usinage génèrent ainsi en peu de temps des programmes CN 5 axes optimisés, dont l’absence de collisions est vérifiée de manière fiable après simulation du code CN. Grâce à BEST FIT, les pièces imprimées en 3D peuvent elles aussi être bridées facilement et rapidement, et usinées avec précision.

Le site du DLR à Oberpfaffenhofen, près de Munich, abrite notamment l’Institut de robotique et de mécatronique, ou DLR-RM. Des équipes de recherche et des étudiants y travaillent sur des bras, des mains et des pinces robotiques. Ils développent des systèmes à plusieurs bras et des plateformes mobiles qui explorent d’autres planètes, des comètes et des astéroïdes, prélèvent des échantillons de sol, etc. Les robots volants et marcheurs largement autonomes ainsi que les robots humanoïdes, comme par exemple TORO, le robot marcheur humanoïde, sont particulièrement impressionnants. Avec lui, les scientifiques font des recherches sur la mise en œuvre d’une locomotion bipède et dynamique : TORO apprend actuellement à marcher de manière robuste, à monter les escaliers et bien plus encore.

« Cela nous permet d’économiser beaucoup de travail. L’investissement dans hyperMILL, y compris l’outil de simulation VIRTUAL Machining et BEST FIT, en a pleinement valu la peine. Nous sommes plus rapides dans la programmation, nous obtenons une simulation du code CN qui nous donne un maximum de sécurité et nous pouvons configurer nos pièces imprimées beaucoup plus facilement. »

Michael Dreer, Mécanicien de précision au DLR-RM

Les robots sont ici non seulement développés, mais aussi construits

Michael Dreer est mécanicien de précision au DLR-RM. Il explique que les systèmes robotiques développés ici ne sont pas seulement utilisés dans l’aéronautique et l’aérospatiale, mais aussi dans la technique médicale, le service et les soins, ainsi que dans l’industrie moderne.

« Nous faisons ici de la recherche fondamentale, mais sur la base de projets concrets, souvent avec des partenaires issus de l’industrie, mais aussi en régie propre », explique Dreer, en précisant que le DLR-RM développe non seulement des cinématiques de robots, mais aussi des composants de systèmes, comme par exemple des moteurs particulièrement petits et légers, des systèmes de traitement d’images, des appareils de commande, etc., ainsi que de nombreux logiciels.

« Il ne se limite pas seulement au développement », souligne Dreer. « Nous avons ici un taux d’intégration verticale très élevé et nous fabriquons nous-mêmes toutes les pièces sophistiquées pour nos robots. » Avec ses 6 collègues, il est responsable de l’ensemble de la production mécanique de l’institut. Une tâche qui nécessite une collaboration précoce et étroite avec les concepteurs, comme le mentionne Dreer : « Nos composants intègrent de l’électronique et de la mécanique dans un espace très réduit. Chaque composant doit être conçu de telle sorte que, malgré sa complexité, il puisse être raisonnablement fabriqué. » Chaque spécialiste de la fabrication s’occupe d’un composant dans son intégralité tout au long de la chaîne de processus, de la commande des outils et des matériaux à l’usinage et à l’assurance qualité, en passant par la programmation.

Michael Dreer travaille depuis près de 30 ans au DLR-RM et a été témoin de grandes avancées en matière de robotique pendant cette période : « C’est justement dans la construction légère qu’il y a eu sans cesse des étapes de développement qui ont posé des exigences croissantes également à notre technique de fabrication. » Pour pouvoir suivre le rythme, le DLR-RM a investi il y a quelques années seulement dans plusieurs centres d’usinage 5 axes, dans une fraiseuse tourneuse à outils entraînés et dans un centre d’usinage combiné qui maîtrise à la fois le tournage et le fraisage. Des changements ont également été nécessaires dans l’équipement CAO/FAO, notamment en raison de l’usinage simultané 5 axes.

Système FAO pour une technologie d’usinage de pointe

Notre logiciel CAO est-il encore d’actualité ? Qu’en est-il du module FAO intégré jusqu’ici dans le système CAO ? Répond-il aux exigences futures ? Les responsables se sont posé ces questions et sont arrivés à la conclusion que la programmation FAO devait être indépendante du système CAO des concepteurs. « Nous avons besoin ici, dans la production mécanique, d’un logiciel FAO qui maîtrise l’échange de données avec tous les systèmes CAO et qui nous assiste dans l’usinage multi-axes simultané ainsi que dans les centres de tournage-fraisage. De plus, il doit nous offrir une sécurité élevée des processus », résume Michael Dreer.

Lors de la recherche d’un tel système FAO d’avenir, hyperMILL d’OPEN MIND s’est rapidement imposé. « Ce logiciel est très proche de la pratique et offre des technologies performantes. On voit qu’il a été développé par des gens qui ont eux-mêmes de l’expérience dans l’usinage et qui connaissent bien la problématique des pièces complexes », explique Harald Wagner, chef de groupe de la production mécanique. « Cela se voit surtout dans l’interface de programmation facile à comprendre, même dans le domaine du 5 axes. »

Le grand choix de fonctions 5 axes programmables rapidement et facilement a été un argument important en faveur d’hyperMILL. En effet, les structures extérieures des robots du DLR présentent des surfaces sphériques en 3D, elles ont en outre des fixations et des brides dans plusieurs orientations ainsi que des contre-dépouilles, de sorte que l’usinage ne peut souvent être réalisé qu’en cinq axes. « Avec notre ancien système, la programmation 5 axes était très difficile à gérer. Cela a eu pour conséquence que nous n’avons fraisé en cinq axes que lorsqu’il n’était pas possible de faire autrement », rapporte Dreer. C’est différent maintenant. Depuis environ trois ans, Michael Dreer est le premier de son département à travailler avec hyperMILL. « Cela s’imposait, car je m’occupe surtout de pièces complexes en 5 axes », explique ce mécanicien de précision expérimenté. Entre-temps, un autre collègue est passé à hyperMILL et les autres suivront peu à peu.

Parmi les points forts d’hyperMILL, Dreer cite la base de données d’outils vaste et intégrée, qui permet de gérer de manière centralisée tous les outils de perçage, de fraisage et de tournage. Il est possible d’y enregistrer des valeurs de vitesse de rotation et d’avance, des valeurs technologiques individuelles pour les matériaux et même des cas d’application. « Cela m’a certes pris un certain temps avant d’intégrer toutes les données relatives aux outils. Mais en contrepartie, je gagne maintenant beaucoup de temps dans la programmation et le choix des outils. De plus, je profite de processus optimaux grâce à des données technologiques fiables », mentionne Dreer.

Michael Dreer, mécanicien de précision au DLR-RM : « Le logiciel CAO/FAO hyperMILL d’OPEN MIND est très proche de la pratique et offre des technologies performantes. On voit qu’il a été développé par des gens qui ont eux-mêmes de l’expérience dans l’usinage et qui connaissent bien la problématique des pièces

Michael Dreer, mécanicien de précision au DLR-RM : « L’investissement dans hyperMILL, y compris l’outil de simulation VIRTUAL Machining et BEST FIT, en a pleinement valu la peine. Nous sommes plus rapides dans la programmation, nous obtenons une simulation du code CN qui nous donne un maximum de sécurité et nous pouvons configurer nos pièces imprimées beaucoup plus facilement. »

Indispensable : la simulation de code CN

hyperMILL VIRTUAL Machining (VM), qu’il a ajouté un an plus tard, suscite un grand enthousiasme chez Dreer : « J’ai ainsi obtenu un package complet d’OPEN MIND, qui me génère des codes CN parfaits et qui garantit une absence quasi-totale de collisions via une simulation précise du code CN. »

La simulation de code NC n’est pas une nouveauté dans la production mécanique du DLR-RM. Dreer et ses collègues la considèrent comme absolument nécessaire pour l’usinage cinq axes : « Le risque de collision avec de graves dommages est tout simplement trop élevé. Même un programmeur chevronné et expérimenté ne peut jamais prédire avec certitude à quoi ressemblera réellement le mouvement sur la machine. La simulation avec des données purement FAO n’est pas suffisante. » C’est pourquoi Dreer et ses collègues utilisaient déjà depuis des années un logiciel de simulation séparé pour la simulation du code NC.

Au début, celui-ci était également utilisé avec hyperMILL. Pour Dreer, c’est un progrès : « Par rapport à l’ancien logiciel FAO, hyperMILL offre une meilleure interface et un transfert de données plus simple. Mais depuis que nous disposons de la simulation de code CN de hyperMILL VIRTUAL Machining Center, tout va encore plus vite. Maintenant, nous avons un flux de travail continu, car hyperMILL fournit automatiquement toutes les données pertinentes pour le processus. En très peu de temps, j’obtiens un feed-back me permettant de savoir si le programme fonctionne sans collision ou non sur la machine, avec une sécurité de presque cent pour cent. »

L’assistance fournie par hyperMILL et la machine virtuelle ne sont pas seulement importantes lors du fraisage cinq axes pour les spécialistes de l’usinage du DLR-RM. La programmation du centre de tournage-fraisage est également une tâche exigeante, prise en charge par hyperMILL TURN-MILL Machining. Michael Dreer ajoute en outre : « Pour obtenir une sécurité maximale dans ce domaine aussi, nous nous sommes mis à disposition en tant que bêta-testeur de VM pour le tournage-fraisage, qui fonctionne désormais de manière très fiable. »

Liaison d’opérations automatisée et BEST FIT

Outre la simulation de code CN, hyperMILL VIRTUAL Machining comprend également le module Optimizer. Celui-ci adapte parfaitement le programme CN aux caractéristiques cinématiques de la machine sélectionnée pendant la génération du code CN – de manière entièrement automatique. Les meilleurs réglages techniques sont choisis et des mouvements de liaison optimisés sont créés entre les différentes opérations. Michael Dreer utilise Optimizer avant tout pour la liaison d’opérations : « Cette fonction associe mes différents travaux à des mouvements optimisés sûrs et sans collision, sans que je doive m’en préoccuper. »

Alors que l’équipe de fabrication du DLR-RM gagne du temps de programmation avec Optimizer, la fonction BEST FIT, disponible en tant que module complémentaire pour hyperMILL VIRTUAL Machining, réduit le temps de bridage et d’alignement de la pièce. « Pour nos structures légères, nous avions auparavant plus de 90 pour cent de volume d’enlèvement de copeaux, c’est pourquoi nous faisons aujourd’hui fabriquer ces pièces, dans la mesure du possible, par impression métallique 3D ou par moulage de précision », explique Michael Dreer. « Mais nous devons aussi usiner des surfaces fonctionnelles, des trous et des filetages sur ces pièces. »

L’une des difficultés de ces pièces créées par fabrication additive ou par moulage résidait dans le bridage sur la machine et l’alignement précis. Cela nécessitait d’une part des moyens de bridage compliqués et un investissement en temps énorme, car il fallait aussi obtenir une reproductibilité pour les pièces suivantes. « Avec BEST FIT, nous avons obtenu la possibilité de régler facilement et rapidement de telles pièces et de les usiner en toute sécurité », se réjouit Harald Wagner.

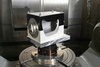

BEST FIT est un module d’alignement intelligent des pièces dans le système FAO. Cela signifie que la pièce est fixée sur la machine sans être alignée. « Nous utilisons pour cela, par exemple, des dispositifs en plastique imprimés peu coûteux », mentionne Michael Dreer, « car le millimètre n’est pas important lors du serrage. » Ensuite, la pièce est saisie sur la machine à l’aide d’un palpeur de mesure 3D. Les résultats sont renvoyés à la FAO sous forme de protocole de mesure. Ensuite, hyperMILL BEST FIT déplace la pièce CAO de manière à ce qu’elle se trouve entièrement dans la pièce brute mesurée. « Je peux contrôler cela à l’écran, mais en général, cela convient parfaitement du premier coup. »

Ensuite, BEST FIT modifie le code CN en conséquence, le simule par rapport à la situation de bridage réelle et optimise automatiquement le programme. Michael Förster, Senior Product Marketing Manager chez OPEN MIND, explique la marche à suivre : « Afin d’assurer un usinage sûr et précis, le monteur-mécanicien effectue alors une mesure de contrôle. Si la position sur la machine correspond au programme optimisé, l’usinage peut commencer sans qu’il ait eu besoin de dégauchir la pièce sur la machine avec efforts. Les avantages : un gain de temps immense, un usinage sûr et des processus planifiables. »

Michael Dreer et Harald Wagner sont tout à fait d’accord : « Cela nous permet d’économiser beaucoup de travail. L’investissement dans hyperMILL, y compris l’outil de simulation VIRTUAL Machining et BEST FIT, en a pleinement valu la peine. Nous sommes plus rapides dans la programmation, nous obtenons une simulation du code CN qui nous donne un maximum de sécurité et nous pouvons configurer nos pièces imprimées beaucoup plus facilement. »