hyperMILL 2025: Interessanti Novità

hyperMILL 2025 vi offre prestazioni ed efficienza ancora maggiori sia per il CAD che per il CAM

Grazie al nuovo algoritmo di tassellazione e alla nuova visualizzazione semplificata degli elementi per i modelli CAD, nonché agli algoritmi migliorati per le nostre strategie 3D, vi permettono di ridurre i tempi di programmazione e ottimizzazione dei percorsi e ottenere risultati di lavorazione ancora più precisi.

Uno dei punti salienti della nuova release di hyperMILL è rappresentato dalle tre strategie innovative per la sbavatura dei fori e dei bordi dei componenti, che garantiscono la massima flessibilità e qualità. Inoltre, la nuova modalità automatica a 5 assi assicura una lavorazione ottimizzata e percorsi utensile efficienti e affidabili, anche per i componenti più complessi

Opuscolo

Version 2025

CAM software hyperMILL®.

CAD

Estrusione lineare migliorata

hyperMILL consente ora di estrudere facilmente anche sketch molto complessi con un uno sformo definito. Le superfici che intersecano se stesse o altre vengono automaticamente tagliate. Ciò consente di generare superfici complesse, come quelle necessarie per stampi o elettrodi, in modo rapido e preciso.

Vantaggi: Per schizzi molto complessi non è necessaria modifica.

Prestazioni ottimizzate per assiemi di componenti di grandi dimensioni

Grazie alla nuova funzione “Attiva/disattiva visibilità”, è possibile ottenere prestazioni nettamente migliori nella gestione di gruppi di grandi dimensioni. Già prima di caricare un file, tutti i livelli possono essere impostati come non selezionabili, in modo che il modello risponda con maggiore fluidità fin dall’inizio. È possibile attivare singoli livelli secondo le necessità per apportare modifiche specifiche

Vantaggi: workflow senza intoppi per modelli complessi e progetti di ampia portata.

Raccordo tangenziale triplo

Con hyperMILL è ora possibile creare raccordi contigui tra tre superfici adiacenti, preservando una continuità totale. Questa funzione consente di velocizzare la modellazione di geometrie complesse, come le pale delle turbine, e allo stesso tempo garantisce la massima precisione e qualità dei modelli.

Vantaggi: creazione rapida e precisa di raccordi tangenzial.

Nuova tecnologia di tassellazione

Abbiamo sviluppato una tecnologia di tassellazione completamente nuova che migliora significativamente le prestazioni durante il caricamento e il lavoro quotidiano. Curve, superfici, bordi e solidi utilizzano la stessa opzione di impostazione e possono essere regolati con un unico parametro.

Vantaggi: prestazioni notevolmente migliorate e uso semplificato

CAM

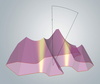

Sgrossatura ottimizzata 3D

L’algoritmo di fresatura per la modalità sgrossatura della strategia è stato ottimizzato per aumentare l’efficienza durante il processo di sgrossatura e per offrire un controllo migliore sulla lavorazione. La nuova versione risulta particolarmente vantaggiosa quando si lavora con avanzamenti laterali elevati e materiale residuo. Inoltre, è possibile definire sia un raggio di contorno che un raggio di percorso, permettendo così un controllo più preciso dei raccordi del percorso utensile. Il raggio di contorno viene applicato ai percorsi utensile lungo la geometria del modello, mentre il raggio di percorso viene utilizzato per tutti gli altri percorsi di offset.

Vantaggi: sgrossatura più rapida e comportamento migliore con grandi avanzamenti e materiale residuo.

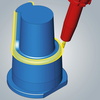

Nuove strategie per una sbavatura di precisione

Bordi e fori privi di bave non sono solo importanti dal punto di vista funzionale, ma anche una componente essenziale di un prodotto finale di alta qualità. hyperMILL 2025 offre una gamma completa di strategie per semplificare le operazioni di la sbavatura.

Lavorazione ISO a 5 assi

Con la nostra nuova strategia a 5 assi*, potete lavorare superfici singole o adiacenti seguendo le linee ISO (U e V). Le funzioni ISO 3D esistenti sono ora compatibili anche con la lavorazione a 5 assi. Oltre ad adattare l’avanzamento per le curvature e correggere il raggio 3D, è possibile usare la modalità superficie precisa grazie alla tecnologia True Shape

Vantaggi : lavorazione a 5 assi di superfici ISO con una maggiore qualità superficiale e supporto alla programmazione grazie ad algoritmi intelligenti

*È richiesta la licenza.

Finitura per profilatura a 5 assi

Abbiamo completamente aggiornato questa strategia, offrendo una versione ottimizzata della finitura per profilatura a 5 assi. Molte delle funzioni già conosciute della finitura per profilatura 3D sono ora disponibili anche per la lavorazione a 5 assi.

Inoltre, la strategia include un nuovo algoritmo per l’attacco automatico. Potete utilizzare funzioni già note, come la sovrapposizione dolce, l’estensione automatica della superficie di fresatura, la rifinitura dell’area di fresatura, la regolazione dell’avanzamento per la curvatura e la correzione del percorso 3D, per rendere la lavorazione delle superfici più efficiente, semplice e rapida.

Con l’opzione ‘Distribuzione punti True Shape’, è possibile ottenere una distribuzione ottimale dei punti per una lavorazione di qualità superiore e movimenti macchina più costanti.

Vantaggi : programmazione più rapida e semplificata, maggiore qualità delle superfici e supporto alla programmazione grazie ad algoritmi intelligenti.

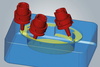

Lavorazione punto di contatto impeller-blisk

Evitare deformazioni e vibrazioni durante la finitura di pale sottili o instabili richiede solitamente un numero elevato di programmi individuali di prefinitura e finitura. La nuova opzione “Finitura passo-passo sfumato” semplifica questa operazione. Le lavorazioni di finitura sono suddivise in brevi fasi/zone, con un taglio sfumato che riduce lo spessore del materiale direttamente prima di ciascuna fase. La finitura può quindi avvenire direttamente dopo la sgrossatura senza prefinitura.

Vantaggi : programmazione e finitura ottimizzata delle pale.

V-sketch per i contorni di tornitura

Create uno speciale V-sketch per la tornitura in modo semplice e automatico. Partendo da un modello 3D, tipicamente progettato con dimensioni nominali, il V-sketch con contorno di tornitura viene generato in modo quasi completamente automatico. Utilizzate un comando per definire le quote orizzontali e assegnare le specifiche di tolleranza corrispondenti. In base a questi valori, il contorno di tornitura può essere traslato al centro della tolleranza. Grazie al nuovo V-sketch per la tornitura, è possibile preparare per la programmazione il contorno di tornitura con sottosquadri, interruzioni dei bordi e tolleranze in modo rapido ed efficiente.

Vantaggi : creazione rapida di contorni di tornitura rispettando le relative dimensioni, sulla base di un modello 3D.

Technology

Calcolo della lavorazione con macchina virtuale

Con la nuova opzione “Usa VM per il calcolo”, hyperMILL utilizza direttamente il modello della macchina durante il calcolo del percorso utensile. Il controllo e la prevenzione delle collisioni vengono eseguiti tenendo conto della geometria e dei limiti della macchina. Il risultato: percorsi utensile più precisi e ottimizzati, soprattutto in spazi ristretti o quando la testa della macchina lavora vicino al componente o ai limiti. Le aree di materiale residuo che si formano in seguito a collisioni o limiti della macchina possono essere rilavorate come di consueto con altre strategie e senza transizioni grazie all’opzione “Sovrapposizione dolce”.

Viene mantenuta la consueta flessibilità: l’opzione può essere utilizzata specificamente per singole lavorazioni ed è possibile cambiare macchina senza dover effettuare un ricalcolo.

Vantaggi : calcolo della prevenzione delle collisioni utilizzando il modello della macchina

Selezione della soluzione: angolo asse C successivo

Quando si sceglie la direzione preferita nella scheda “Soluzioni NC delle lavorazioni”, è ora possibile selezionare l’opzione “Angolo C successivo”. In questo modo è possibile controllare la soluzione di attacco in modo mirato attraverso una posizione preferita dell’asse C. Le soluzioni positive e negative sono selezionate in modo che l’asse C rimanga il più vicino possibile all’angolo definito, anche durante la lavorazione a 5 assi. Con una licenza hyperMILL VIRTUAL Machining Optimizer, è possibile evitare possibili collisioni o violazioni dei limiti degli assi durante la generazione NC.

Vantaggi : prevenzione di ampie rotazioni dell’asse C in situazioni non polari, maggiore precisione di lavorazione e semplificazione della programmazione

Collegamento con il grezzo dinamico

È ora possibile utilizzare l’opzione “Usa grezzo dinamico” per ottenere movimenti di collegamento dolci generati da hyperMILL Optimizer. Per tutte le lavorazioni presenti nella lista viene generato automaticamente un grezzo aggiornato, da considerare nel calcolo dei movimenti di collegamento. In questo modo è possibile generare movimenti di collegamento ottimizzati per le condizioni effettive del grezzo.

Vantaggi : movimenti di collegamento ottimizzati

Catena grezzi automatica

La nuova versione offre una funzione di gestione del grezzo completamente nuova in hyperMILL: totalmente automatica, efficiente, intelligente e applicabile in maniera universale a tutti i tipi di lavorazione, dalla foratura, alla tornitura e alla fresatura fino alla lavorazione additiva. Attivando l’opzione “Catena grezzi automatica” nella lista lavorazioni sotto la definizione della risoluzione, hyperMILL creerà tutti i grezzi automaticamente e nella sequenza corretta. Se una lavorazione viene eliminata o riorganizzata, hyperMILL adatta di conseguenza la catena grezzi. Se necessario, è anche possibile rimuovere una lavorazione dalla catena grezzi. In tutti gli altri casi non è necessaria l’interazione dell’utente: hyperMILL gestisce tutti i grezzi, dalla creazione al trasferimento alla simulazione o alla macchina virtuale.

Vantaggi : gestione e creazione dei grezzi semplificate e intuitive.

Utensile a barile ottimale

Grazie alla nuova funzione “Utensile a barile ottimale” nella scheda “CAM”, è possibile analizzare l’impiego di un utensile a barile per le superfici di lavorazione. L’analisi utilizza uno dei tre tipi di utensile a barile: conico, tangenziale o generico. Per ogni tipo di barile è possibile definire un intervallo per il diametro di base e il raggio del barile, in modo da visualizzare la geometria ottimale della fresa durante l’analisi. È inoltre possibile ottimizzare il raggio utile del barile analizzando l’angolo di tilt o determinare il raggio ottimale del barile con il controllo dei parametri di contatto e il parametro della distanza massima del raggio del barile. Questa funzione aiuta a selezionare l’utensile a barile idoneo e ne garantisce l’impiego ottimale.

Vantaggi : analisi semplice e veloce per l’utilizzo ottimale di utensili a barile

hyperMILL AUTOMATION Center Controller

Il nuovo controller hyperMILL AUTOMATION Center consente di gestire e strutturare facilmente gli script e i moduli di script sviluppati in autonomia. In questo modo è possibile avere una migliore panoramica e accedere agli script di automazione. Create dei preferiti e organizzate al loro interno gli script. Il filtro per script specifici è utilizzabile in qualsiasi momento. Per una migliore comprensione, con la release del controller di AUTOMATION Center forniamo un set di dati esemplificativi che possono essere adattati e ampliati. Gli script o i moduli di script riepilogati possono essere eseguiti automaticamente nel controller. A tal fine, la sequenza deve essere salvata in un preferito.

Benefit : Improved organization and application of automation scripts.