NCコードシミュレーションのカギを握るCAM情報

hyperMILL® VIRTUAL Machining Center

hyperMILL® VIRTUAL Machining Centerを使用することにより、加工プロセスのシミュレーションおよび解析を通じて、非効率的な動作や無駄なコストの原因となるエラーを防ぐことができます

hyperMILL®VIRTUAL Machining Centerは、CAMデータに基づくシミュレーションとNCコードシミュレーション、それぞれの利点を併せ持っています。最終的なNCコードシミュレーションにおいては、そこで必要とされる全てのプロセス情報(マイナスの削り残り代、面取り、穴パラメータなど)をCAM側から得られるようになっています。この情報は、干渉の誤検出を回避するためには不可欠で、関連する干渉要因を都度チェックするという非常に時間のかかるタスクを排除できます。

hyperMILL®VIRTUAL Machining Center は、従来のシミュレーションが持つすべてのオプション機能を提供しています。機械シミュレーションは、機械のデジタルツイン上で行われ、ワークだけでなく、工具、ホルダー、治具やクランプデバイスも考慮されます。そのため、当社の NC コードベースの機械シミュレーションでは、より信頼性の高い干渉検出が保証されており、運転プロセスは大幅に効率化され、安全性が向上します。

特長

- NC コードベース

- 工作機械のデジタルツイン

- シミュレーションから独立させて干渉チェックだけを実行することも可能

- すべてのツールパスとリンク動作のシミュレーション

- ストロークリミットを考慮した制御

- 切削シミュレーション

- 幅広い解析機能

- 工作機械、ホルダー、工具、モデルのチェック

- クランプのチェック

CAMシステムが持つプロセス情報

標準的なシミュレーションシステムは、CAMの内部ツールパスデータ、もしくはポスト処理後のNCコードに基づいて、加工工程のシミュレーションを行います。しかしNCプログラムを確実かつ正確にシミュレーションするには、CAMシステム側が持つプロセス情報とNCコードを併せて評価する必要があります。hyperMILL®では、それが実現可能です。例えば、次のような例があります。 hyperMILL®のジョブ設定において、マイナスの削り残り代や、製品モデル自体には存在しない面取りなどの加工を割り当てた場合、通常は意図的な削り込みやモデルと相違する個所の加工は当然干渉として検出され、後から改めて評価する必要があります。しかし、hyperMILL®® VIRTUAL Machining Centerを使用すれば、その必要はありません。すべての加工作業を現実に即して正確にシミュレーションし、それらをチェックして最大の信頼性をもたらします。

ここでは次のプロセス情報が考慮されます。

- マイナスの削り残し代

- トリム範囲

- モデル化されていない形状情報

- 自動バリ取り: 面取りとエッジの判別

- けがき

「hyperMILL® VIRTUAL Machining Centerは、驚くほど安全かつ効率的な方法で段取りを行うためのカギとなります。」

Dr. Josef Koch

OPEN MIND Technologies AG社最高技術責任者

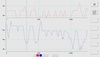

NCプログラムの詳細な解析

効率的なシミュレーションに加え、hyperMILL® Virtual Machining Centerは、あらゆる加工状況を細かく検証できる幅広い解析機能を提供します。 各種の軸動作分析機能が、機械加工プロセスの品質に関する有益な情報を提供します。 NCプログラマーは、各軸の移動経路、送り速度、スピンドル回転数といった情報をいつでも確認でき、エラーや非効率な作業を防ぐことができます。