Быстрое программирование и безопасная 5-осевая - фрезерная обработка

Институт робототехники и мехатроники (DLR-RM) | Оберпфаффенхофен, Германия

Синхронная 5-осевая обработка — только если нет другого пути: под таким девизом уже много лет работает механическое производство в Институте робототехники и мехатроники Немецкого центра авиации и космонавтики (DLR). С появлением программного обеспечения CAD/CAM hyperMILL от OPEN MIND включая технологию визуализации и симуляции VIRTUAL Machining а так же функцию BEST FIT, ситуация изменилась. Это связано с тем, что специалисты с помощью VIRTUAL Machining за короткое время генерируют оптимизированные программы ЧПУ для 5-осевой обработки, которые по коду УП надежно проверяются на отсутствие столкновений. Благодаря технологии BEST FIT детали, напечатанные на 3D-принтере, можно быстро и легко устанавливать в станке и точно обрабатывать.

На территории DLR в Оберпфаффенхофене под Мюнхеном находится Институт робототехники и мехатроники (сокращенно DLR-RM). Здесь группы исследователей и студенты работают над созданием роботизированных рук, кистей и захватов. Они разрабатывают многорукие системы и мобильные платформы, которые исследуют другие планеты, кометы и астероиды, берут пробы грунта и т. д. Особенно впечатляют автономные летающие и шагающие роботы, а также роботы-гуманоиды, такие как человекоподобный шагающий робот TORO. Ученые используют его для исследования реализации динамического движения вперед на двух ногах: сейчас TORO учится уверенно ходить, подниматься по лестнице и многому другому.

«Инвестиции в hyperMILL, включая инструмент моделирования VIRTUAL Machining и BEST FIT, определенно окупились. Мы быстрее программируем, получаем моделирование обработки по коду УП, обеспечивающее максимальную надежность, и можем гораздо проще настраивать наши детали».

Михаэль Дреер, специалист по точной механике в DLR-RM

Роботы здесь не только разрабатываются, но и изготавливаются

Михаэль Дреер — специалист по точной механике в DLR-RM. Он объясняет, что разработанные здесь робототехнические системы используются не только в аэрокосмической промышленности, но и в медицинской технике, в сфере обслуживания и ухода, а также в современной промышленности.

«Мы проводим здесь фундаментальные исследования, но на основе конкретных проектов, часто с партнерами из промышленности, но также и по собственной инициативе», — говорит Дреер, отмечая, что помимо кинематики роботов DLR-RM также разрабатывает системные компоненты, такие как особо малые и легкие в изготовлении двигатели, системы обработки изображений, устройства управления и т. д., а также широкий спектр программного обеспечения.

«Мы их не просто разрабатываем, — подчеркивает Дреер. — У нас очень высокий объем собственного производства, и мы сами производим все сложные детали для наших роботов». Вместе со своими шестью коллегами он отвечает за все механическое производство в институте. Эта задача, как отмечает Дреер, требует тесного сотрудничества с конструкторами на ранней стадии: «В наших деталях электроника и механика располагается в очень тесном пространстве. Каждая деталь должна быть разработана таким образом, чтобы, несмотря на ее сложность, ее можно было грамотно изготовить». Каждый специалист по производству следит за деталью на протяжении всей технологической цепочки, от заказа инструмента и материалов до программирования, обработки и контроля качества.

Михаэль Дреер работает в DLR-RM уже почти 30 лет и за это время стал свидетелем значительных достижений в области робототехники: «В частности, в области легких конструкций были предприняты неоднократные шаги по развитию, которые также предъявляли все более высокие требования к нашей технологии производства». Чтобы идти в ногу со временем, DLR-RM несколько лет назад инвестировал в несколько 5-осевых обрабатывающих центров, токарно-фрезерный станок с приводными инструментами и комбинированный обрабатывающий центр, способный в равной степени выполнять как токарную, так и фрезерную обработку. Одновременная 5-осевая обработка, в частности, потребовала изменений в оборудовании CAD/CAM.

CAM-система для новейших технологий обработки резанием

Наше программное обеспечение CAD еще не устарело? А как насчет CAM-модуля, ранее интегрированного в систему CAD? Отвечает ли он требованиям будущего? Ответственные лица задали себе эти вопросы и пришли к выводу, что CAM-программирование не должно зависеть от CAD-системы конструкторов. «В механическом производстве нам необходимо программное обеспечение CAM, способное обмениваться данными со всеми CAD-системами и поддерживающее одновременную многоосевую обработку и токарно-фрезерные центры. Оно также должно обеспечивать высокий уровень надежности процессов», — резюмирует Михаэль Дреер.

В поисках такой перспективной CAM-системы на первый план вскоре вышла hyperMILL от OPEN MIND. «Это программное обеспечение очень практично и предлагает мощные технологии. Видно, что его разрабатывали люди, которые сами имеют опыт обработки резанием и знакомы с проблемами сложных деталей, — говорит Харальд Вагнер, руководитель группы механического производства. — Это особенно заметно по легкому и понятному интерфейсу программирования, даже в 5-осевой обработке».

Для механического производства в DLR-RM требуется программное обеспечение CAM, простое в использовании и поддерживающее надежный производственный процесс. hyperMILL от OPEN MIND получил высокую оценку благодаря своим стратегиям и функциям для одновременной многоосевой обработки и токарно-фрезерной обработки.

Большой выбор быстро и легко программируемых функций 5-осевой обработки стал важным аргументом в пользу hyperMILL. Это связано с тем, что внешняя структура роботов DLR имеет сферические 3D-поверхности, а также крепления и фланцы с разным пространственным расположением и подрезами, поэтому обработка зачастую может осуществляться только по пяти осям. «В нашей предыдущей системе программирование 5-осевой обработки было возможно только с большими затратами. В результате мы использовали 5-осевое фрезерование только тогда, когда не было другого выхода», — говорит Дреер.

Теперь все изменилось. Михаэль Дреер работает с hyperMILL уже около трех лет и стал первым в своем отделе. «Это был очевидный выбор, поскольку я в основном работаю со сложной 5-осевой обработкой деталей», — говорит опытный специалист по точной механике. Тем временем еще один его коллега перешел на hyperMILL, и остальные постепенно последуют за ними.

К достоинствам hyperMILL Дреер относит обширную интегрированную базу данных инструментов, позволяющую централизованно управлять всеми инструментами для сверления, фрезерования и токарной обработки. С его помощью можно сохранять значения скорости вращения и подачи, индивидуальные технологические параметры для материалов и даже сценариев применения. «Я потратил некоторое время, чтобы ввести данные всех инструментов. Но теперь я экономлю много времени при программировании и выборе инструментов. Я также выигрываю от оптимизации процессов благодаря надежным технологическим данным», — говорит Дреер.

Михаэль Дреер, специалист по точной механике в DLR-RM: «Инвестиции в hyperMILL, включая инструмент моделирования VIRTUAL Machining и BEST FIT, определенно окупились. Мы быстрее программируем, получаем моделирование обработки по коду УП, обеспечивающее максимальную надежность, и можем гораздо проще настраивать наши напечатанные детали».

Моделирование обработки по коду УП незаменимо

Дреер с большим энтузиазмом отзывается о hyperMILL VIRTUAL Machining (VM), который он расширил год спустя: «Это дает мне полный пакет от OPEN MIND, который генерирует идеальный код УП и гарантирует 100-процентное отсутствие столкновений благодаря точному моделированию обработки по коду УП».

Моделирование обработки по коду УП — не новинка в механическом производстве в DLR-RM. Дреер и его коллеги считают его исключительно необходимым для 5-осевой обработки: «Риск столкновения с серьезными повреждениями просто слишком велик. Даже опытный, проверенный программист никогда не сможет с уверенностью предсказать, как на самом деле будет выглядеть движение на станке. Если вы моделируете на основе чистых данных CAM, этого недостаточно». Поэтому Дреер и его коллеги уже много лет используют отдельное программное обеспечение для моделирования обработки по коду УП.

Первоначально оно также использовалось с hyperMILL. Для Дреера это шаг вперед: «По сравнению с предыдущим программным обеспечением CAM, hyperMILL предлагает лучший интерфейс и более простую передачу данных. Но теперь, когда у нас есть моделирование обработки по коду УП в VIRTUAL Machining Center, все происходит гораздо быстрее. Теперь у нас есть сквозной рабочий процесс, поскольку hyperMILL автоматически предоставляет все данные, относящиеся к процессу. За очень короткое время я получаю информацию о том, выполняется ли программа на станке без столкновений или нет — почти со 100-процентной уверенностью».

Поддержка, предоставляемая hyperMILL и виртуальным станком, важна не только для специалистов по 5-осевому фрезерованию в DLR-RM. Программирование токарно-фрезерного центра также является сложной задачей, в решении которой помогает hyperMILL TURN-MILL Machining. Михаэль Дреер добавляет: «Чтобы обеспечить максимальную надежность и здесь, мы стали сами бета-тестерами VM для токарно-фрезерной обработки, которая теперь работает очень надежно».

Автоматизированное связывание заданий и BEST FIT

Помимо моделирования обработки по коду УП, hyperMILL VIRTUAL Machining включает в себя модуль Optimiser. При генерации кода УП он великолепно и полностью автоматически адаптирует программу ЧПУ к кинематическим свойствам выбранного станка. Модуль автоматически определяет оптимальные с технической точки зрения параметры установки и создает оптимизированные движения соединения между отдельными операциями. Михаэль Дреер использует Optimiser в основном для связывания заданий: «Эта функция связывает мои индивидуальные задания с помощью безопасных, оптимизированных и исключающих столкновения движений, не заставляя меня беспокоиться об этом».

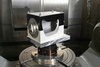

В то время как производственная команда DLR-RM экономит время программирования с помощью Optimiser, функция BEST FIT, которая доступна в качестве дополнения к hyperMILL VIRTUAL Machining, сокращает время, необходимое для зажима и выравнивания детали. «Раньше объем обработки резанием для наших легких конструкций составлял более 90 процентов, поэтому сейчас мы изготавливаем эти детали с помощью 3D-печати металлом или прецизионного литья, где это возможно, — объясняет Михаэль Дреер. — Однако нам также приходится обрабатывать рабочие поверхности, сверлить отверстия и нарезать резьбу в этих деталях также методом резания».

Одна из трудностей при работе с этими аддитивно изготовленными или отлитыми деталями заключалась в их зажиме на станке и точном выравнивании. С одной стороны, это требовало сложных зажимных приспособлений и огромного количества времени, поскольку воспроизводимость должна была достигаться и для последующих деталей. «С помощью BEST FIT мы нашли способ быстро и легко устанавливать такие детали и надежно обрабатывать их резанием», — говорит довольный Харальд Вагнер.

BEST FIT — это интеллектуальное выравнивание деталей в CAM-системе. Это означает, что деталь крепится на станке без выравнивания. «Например, для этого мы используем недорогие напечатанные пластиковые приспособления, — говорит Михаэль Дреер, — ведь при зажиме важен не каждый миллиметр». Затем деталь регистрируется на станке с помощью контактного 3D-зонда. Результаты отправляются обратно в CAM в виде протокола измерения. Затем hyperMILL BEST FIT перемещает деталь CAD так, чтобы она полностью находилась в измеряемой заготовке. «Я могу контролировать процесс на экране, но, как правило, он сразу выполняется идеально». Затем BEST FIT соответствующим образом модифицирует код УП, моделирует его с учетом фактического положения зажима и автоматически оптимизирует программу.

Михаэль Фёрстер, старший менеджер по маркетингу продуктов компании OPEN MIND, рассказывает о дальнейших шагах: «Чтобы обеспечить безопасную и точную обработку, наладчик станка проводит контрольное измерение. Если положение на станке соответствует оптимизированной программе, обработка может начаться без выравнивания детали на станке. Преимущества: существенная экономия времени, безопасная обработка и возможность планирования процессов».

Михаэль Дреер и Харальд Вагнер полностью с этим согласны: «Это экономит нам много затрат. Инвестиции в hyperMILL, включая инструмент моделирования VIRTUAL Machining и BEST FIT, определенно окупились. Мы быстрее программируем, получаем моделирование обработки по коду УП, обеспечивающее максимальную надежность, и можем гораздо проще настраивать наши детали».